Specialister på formblåsning

På Blowtech är vi specialister inom teknisk formblåsning. Formblåsning är en teknik inom plasttillverkning, som ställer höga krav på precision, kunnande och erfarenhet. Allt detta hittar du hos Blowtech. Vi kan tillverka nästan vad som helst så länge det är av plast och har ett hålrum.

Med hjälp av vår erfarenhet, vårt höga teknikkunnande och vårt lösningsorienterade förhållningssätt hjälper vi er med långsiktiga och hållbara lösningar. Med ny teknologi och rätt material skapar vi ökat värde och hjälper er att minska ert globala fotavtryck.

När används formblåsning

Formblåsning används för att skapa ihåliga produkter, så kallade hålkroppar. Komplexa former är ofta väldigt kostsamt att tillverka i andra material, till exempel metall. När det går att ersätta med formblåst plast sparar man såväl utrymme som vikt och pengar.

Formblåsning är även mycket fördelaktigt vid tillverkning av stora produktionsbatcher. Tillverkningen går snabbt och resultatet blir likadant varje gång. Formblåsning är optimalt för till exempel produktion av detaljer till bilindustrin som ställer höga krav på just detta.

Vid tillverkning av komplexa former av polymera produkter kommer formblåsningen till sin rätt. Exempel på sådana produkter kan vara:

• Bensintankar

• Luftkanaler

• Olika typer av behållare och kärl

• Leksaker

• Hushållsprodukter

• Produkter till sjukvården

• Komplexa rör

Ofta när man vill ha en plastprodukt med en hålkropp så är formblåsning den industriella lösning som ligger närmast till hands.

Fördelar med teknisk formblåsning

• Kostnadseffektivt

• Klarar komplexa former

• Stark konstruktion utan skarvar

• Snabb produktionstakt

• Passar vid stora produktionsvolymer

• Lämpar sig för produkter som kräver hög grad av renhet, till exempel livsmedel, kosmetik och inom medicinsk teknologi.

Processen

Råvaran

Råvaran, eller plastgranulatet finns i olika kvaliteter och med olika egenskaper som benämns PP, PE….. osv. Till varje kundunik produkt väljs materialet noga utefter krav och specifikationer.

Många av materialen är dessutom godkända för kontakt med livsmedel. Granulatet fylls på i en behållare ovanpå maskinen där sedan en stor skruv matar fram materialet inuti ett varmt rör så att det smälter till en trögflytande massa. Här kan man tillägga viktiga komponenter som färg eller UV-skydd. I änden av röret finns ackumulatorhuvudet.

Extruderingen

Ackumulatorhuvudet har en öppning i botten där materialet extruderas till formen av ett ihåligt rör, eller en så kallad ”strumpa”. Tjockleken på strumpan styrs av ackumulatorhuvudet och programmeras in i maskinen som reglerar godstjockleken, utifrån behov, på olika sektioner av detaljen.

När strumpan blivit lika lång som formen, stänger formens två halvor in strumpan i ett hålrum. Ändarna pressas ihop och strumpan blåses upp med lufttryck vilket gör att materialet pressas mot formens väggar så att produkten antar önskad form. Den varma plastmassan svalnar och stelnar i formen innan den öppnas och den färdiga produkten kan tas ut. Ibland behövs viss efterbearbetning av produkten och överflödigt material tas bort. Restmaterialet males ned och återanvänds direkt i tillverkningsprocessen.

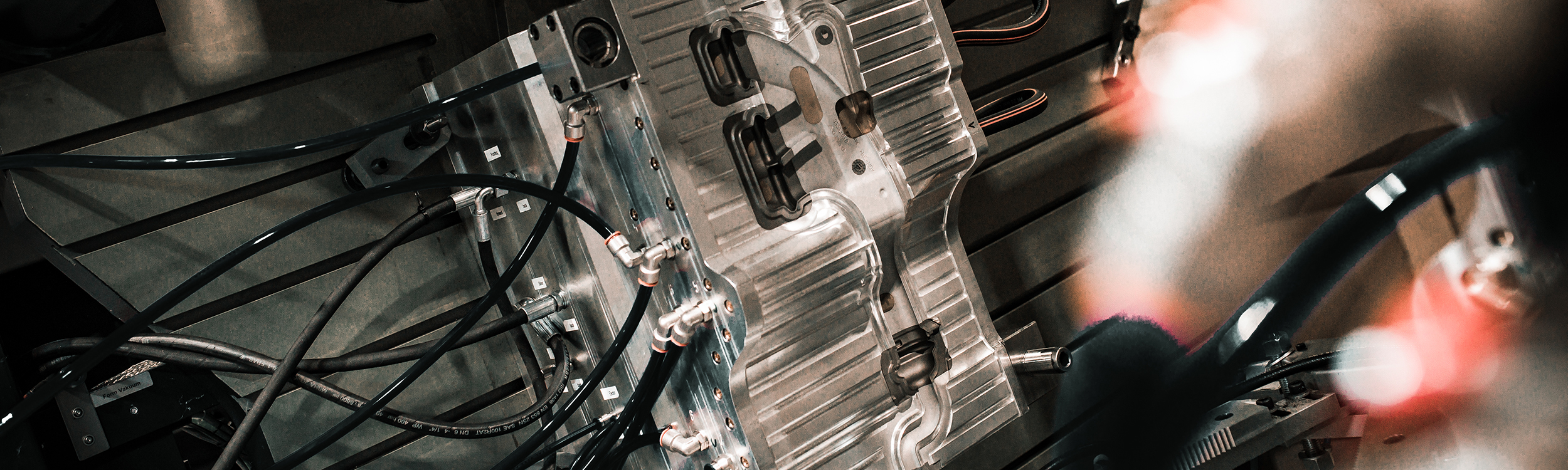

Verktyget

Formarna, som är specifika för varje projekt, görs oftast i aluminium. Aluminium har bra värmeledningsförmåga, låg vikt och är lätt att bearbeta. Den initiala kostnaden för ett verktyg räknas snabbt hem både genom hög produktionskapacitet och väldigt lång livslängd.

-

-

-

Teufik MehmedovicKey Account Manager Automotive